随着制造业不断朝着数字化、智能化方向发展,传统的机加工方法面临着越来越多的挑战。在这种背景下,集成CAD/CAM系统的机加工仿真解决方案应运而生,成为提高生产效率、保证产品质量和稳定性的重要工具。本文将探讨集成CAD/CAM系统如何通过机加工仿真技术,确保产品质量与生产稳定性,并对其应用前景进行展望。

一、CAD/CAM系统概述

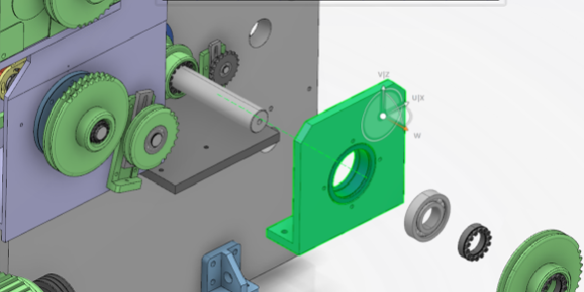

CAD(计算机辅助设计)和CAM(计算机辅助制造)是现代制造过程中不可或缺的两大核心技术。CAD主要用于产品的设计和建模,而CAM则负责将设计转化为具体的制造指令。两者的有机结合,实现了设计与制造的无缝对接,大大提高了生产效率。

集成CAD/CAM系统则是在CAD和CAM基础上进一步融合的一种技术方案。通过集成,设计师和制造工程师可以在同一平台上进行协同工作,缩短设计与生产之间的周期,实现设计与制造的实时同步。

二、机加工仿真技术的作用

机加工仿真技术是指通过数字化手段,在计算机上模拟和预测加工过程的行为,以避免实际加工过程中可能出现的问题。与传统的试错法不同,仿真技术能够在生产前就识别潜在的风险和缺陷,提前进行调整优化,从而确保产品质量。

在集成CAD/CAM系统中,机加工仿真主要体现在以下几个方面:

1. 刀具路径优化与验证:

通过仿真,可以预先验证刀具路径是否符合设计要求,避免刀具与工件发生干涉,确保加工过程顺畅无误。仿真还可以帮助优化刀具路径,减少切削时间,提高生产效率。

2. 切削力与温度分析:

通过仿真可以模拟切削过程中的力学行为,预测切削力、切削温度等参数。这有助于选择合适的切削参数,避免过高的切削力或温度导致刀具磨损过快或工件变形。

3. 工件变形与误差分析:

在加工过程中,由于材料的受力,工件可能会发生变形,影响最终的加工精度。仿真技术可以模拟这些变形情况,提前调整加工工艺,减少变形的影响,确保加工精度。

4. 加工工艺优化:

通过机加工仿真,制造工程师可以根据仿真结果优化加工工艺,包括选择最合适的刀具、切削参数和加工顺序,提升加工效率,减少不必要的加工步骤。

三、集成CAD/CAM系统的优势

集成CAD/CAM系统能够将设计与制造紧密结合,在机加工仿真方面提供显著优势。其具体表现为:

1. 设计与制造的协同:

在传统的设计和制造过程中,设计师与制造工程师往往需要在不同的系统中进行工作,可能会出现信息丢失或错误的情况。集成CAD/CAM系统将两者打通,实现实时数据共享,减少了人为错误,提高了工作效率。

2. 提高生产效率:

通过集成的仿真系统,设计师和工程师可以实时检测和修正加工过程中的潜在问题,避免了大量的试加工和调整工作,缩短了生产周期,提高了生产效率。

3. 降低成本:

机加工仿真能够帮助企业优化生产过程,避免不必要的浪费和重复加工,从而减少材料消耗和加工时间,降低生产成本。

4. 提高产品质量:

仿真技术可以在加工前识别出设计中的潜在问题,避免加工过程中的误差和缺陷,最终提高产品的质量和精度。

5. 增强生产稳定性:

通过提前模拟和优化加工过程,集成CAD/CAM系统可以大幅度降低生产过程中的不确定性,增强生产的稳定性,减少故障和停机时间,确保持续高效的生产。

四、应用案例

1. 航空航天制造业:

在航空航天领域,精密零件的加工要求极高。采用集成CAD/CAM系统的机加工仿真技术,可以在设计阶段就预见到零件加工中可能出现的问题,如刀具干涉、工件变形等,从而制定出更为精确的加工方案,确保每一件产品都符合严格的质量标准。

2. 汽车零部件生产:

汽车零部件生产涉及大量复杂的零件加工,采用集成CAD/CAM系统能够有效提高加工精度和生产效率。例如,仿真技术能够帮助优化零件的切削路径,减少不必要的加工步骤,降低成本,提高生产效率。

3. 模具制造:

模具制造过程中,精确的刀具路径和加工顺序对产品质量至关重要。集成CAD/CAM系统通过机加工仿真,可以帮助工程师优化模具的设计和加工过程,确保模具的尺寸精度和表面质量。

五、未来展望

随着人工智能、物联网等技术的不断发展,集成CAD/CAM系统的机加工仿真解决方案将不断向智能化、自动化方向发展。例如,通过机器学习算法,系统可以根据历史数据自动优化加工工艺;通过云计算和大数据分析,企业可以实现跨区域、跨设备的生产协同,进一步提升生产的灵活性和效率。

此外,随着虚拟现实(VR)和增强现实(AR)技术的应用,未来的机加工仿真可能不再局限于二维或三维的虚拟界面,而是能够在更为直观的虚拟环境中进行交互操作和优化,提高工程师的工作体验和效率。

集成CAD/CAM系统的机加工仿真解决方案,凭借其在刀具路径优化、切削力分析、工件变形预测等方面的优势,成为了提升产品质量、保证生产稳定性的重要工具。随着技术的不断进步,这一解决方案将在更多领域得到广泛应用,推动制造业向更加智能化、精益化的方向发展。