随着制造业向智能化、数字化转型的不断推进,机加工仿真技术已成为提升生产效率、降低成本和缩短生产周期的重要工具。通过使用高级机加工仿真软件,制造企业能够在虚拟环境中模拟整个加工过程,从工艺规划到最终加工路径优化,全面提升生产的精度与效率。本文将探讨如何利用机加工仿真软件进行工艺规划与优化,从而降低生产成本和周期。

1. 机加工仿真软件的基本功能与应用

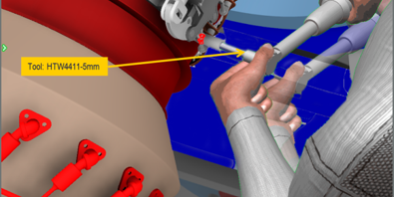

机加工仿真软件是一种能够模拟和优化机床加工过程的工具,通常集成了CAD(计算机辅助设计)、CAM(计算机辅助制造)和CAE(计算机辅助工程)技术。该软件能够在虚拟环境中进行多种操作的模拟,如切削力分析、刀具路径优化、加工过程中的干涉检测等。常见的机加工仿真软件包括Siemens NX、Mastercam、Vericut、Fusion 360等。

这些仿真工具提供了多维度的数据支持,使得工程师能够:

– 优化刀具路径:通过模拟不同加工路径,减少空刀时间,提高刀具使用寿命。

– 分析切削过程:识别潜在的加工问题(如过载、振动等),并及时调整工艺参数。

– 减少人为错误:通过虚拟仿真检测加工中的干涉问题,避免实际加工中的错误。

2. 通过工艺规划优化降低生产成本

传统的机加工工艺规划通常依赖经验,且需要多次试加工和调整。这不仅浪费了大量的时间和物料,还可能因为加工误差导致不合格的产品。机加工仿真软件的应用能够极大地提升工艺规划的精度和效率。

– 优化刀具选择与切削参数:通过仿真分析,可以选择最合适的刀具和切削参数,如切削速度、进给量和切削深度等,从而实现更高效的加工过程。合适的刀具和参数不仅能提高加工精度,还能延长刀具寿命,降低刀具更换频率,从而节省成本。

– 减少试验加工的需要:传统工艺规划过程中,工程师通常需要进行大量的试验加工才能确定最佳方案。机加工仿真软件通过虚拟试加工,能够在实际加工前检测到潜在问题,避免了不必要的物料浪费和试错成本。

– 材料利用率最大化:仿真软件能帮助设计师在规划时最大限度地优化材料切割方案,提高原材料的利用率,减少浪费,从而进一步降低成本。

3. 缩短生产周期,实现快速交付

生产周期的长短是制造业竞争力的重要因素。传统的加工工艺规划往往需要较长的时间进行调整和验证,这一过程往往需要反复的修改和试加工。而机加工仿真软件则可以显著缩短这一过程,快速实现高效的加工方案。

– 快速验证工艺方案:机加工仿真软件能够在几分钟或几小时内完成对复杂加工过程的虚拟验证。通过这一功能,工程师可以在实际生产前就对工艺方案进行全面的检查,发现潜在问题,避免返工和不必要的延误。

– 加工路径的优化与自动化:仿真软件能够自动优化加工路径,减少空刀时间和加工时间,提高工件的加工效率。通过刀具路径的精确计算,生产线上的每一台机床能够更加高效地完成任务,从而提高整体生产效率,缩短生产周期。

– 并行工作与多任务调度:现代的机加工仿真软件支持并行计算和多任务调度,这意味着多个工艺方案可以同时进行仿真和分析,大大提高了工艺验证和优化的速度,从而加快了生产周期的缩短。

4. 优化生产过程中的质量控制

机加工仿真软件不仅能够在生产前优化工艺流程,还能在生产过程中实时监控加工情况,确保加工质量的稳定性和一致性。

– 干涉与碰撞检测:仿真软件能够实时检测刀具、夹具和工件之间的干涉或碰撞问题,避免实际加工中出现的不必要损坏或返工情况。

– 切削力与温度分析:一些高级的仿真软件还能够模拟加工过程中切削力的分布、温度的变化等因素。这些数据有助于工程师预测刀具的磨损情况,从而优化切削参数,避免因过高的切削力或温度造成工件变形或质量问题。

– 表面质量预测:通过仿真软件预测加工过程中的表面质量,工程师可以提前调整工艺参数,确保最终产品的精度和表面光洁度符合要求。

机加工仿真软件通过优化工艺规划、提高加工精度和效率,不仅有效降低了生产成本,还显著缩短了生产周期。这些软件的应用帮助制造企业从原材料采购、工艺规划到最终生产过程的每一个环节进行全方位的优化。通过虚拟仿真,企业可以大幅提高产品质量、降低返工率,从而增强市场竞争力。