在现代制造业中,机加工仿真与工艺规划的整合已成为提升生产效率和质量的关键技术。传统的机加工过程往往需要大量的试验和调整,以确保工件的最终质量和生产效率。然而,随着技术的发展,机加工仿真与工艺规划的集成平台正逐步取代传统的试验方法,带来了显著的生产一致性提升和成本减少。

一、集成平台的概念

机加工仿真与工艺规划集成平台是一个综合性的系统,融合了机加工仿真技术和工艺规划工具。它通过虚拟模拟和数据分析,提供全面的加工过程优化方案。用户可以在虚拟环境中进行详细的工艺规划,测试不同的加工参数和刀具路径,从而实现对生产过程的精确控制。

二、提升生产一致性

1. 精确模拟加工过程

集成平台通过高精度的仿真模型,能够详细模拟机加工的每一个步骤,包括刀具运动、材料去除和工件变形等。这种精准的模拟帮助工程师在实际加工之前,识别潜在的问题和优化加工参数,从而确保生产过程的一致性。

2. 自动优化工艺规划

平台能够自动生成最优的加工工艺路线,考虑到工件的几何形状、材料特性以及机床的性能等因素。通过自动优化工艺规划,可以减少人为因素对加工一致性的影响,提高每个工件的加工质量。

三、减少试验周期和成本

1. 虚拟验证与调试

通过在虚拟环境中进行工艺验证,工程师可以在实际生产前测试各种加工方案。这种虚拟验证大大减少了物理试验的次数,从而缩短了产品开发周期和试验时间。同时,这也减少了由于试验失败而产生的材料浪费和时间损失。

2. 数据驱动的决策支持

集成平台提供的数据分析功能可以帮助工程师更好地理解加工过程中的关键因素。这些数据驱动的洞察支持更科学的决策,避免了试验过程中的盲目调整,从而降低了生产成本和资源浪费。

四、实际应用案例

1. 航空航天行业

在航空航天领域,精密加工要求极高。通过集成平台,航空航天制造商能够对复杂零件进行详细仿真和工艺规划,确保每一个部件都符合严格的质量标准。这种方法不仅提升了生产一致性,也大大缩短了产品开发周期。

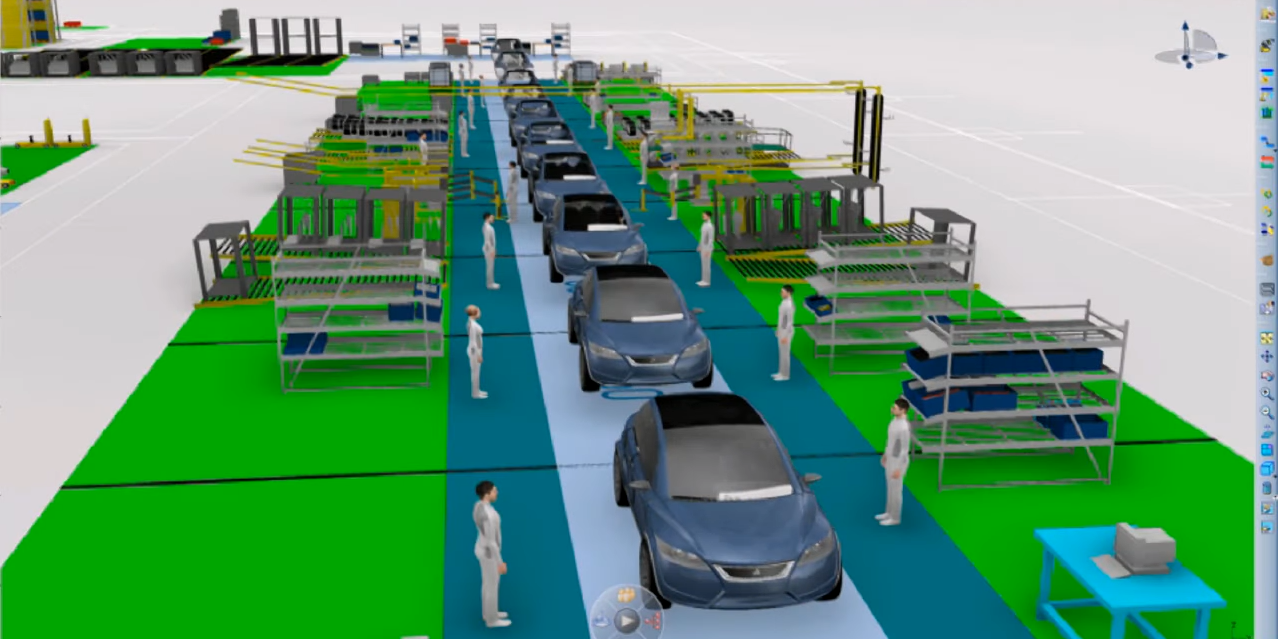

2. 汽车制造业

汽车制造业中,生产一致性直接影响到整车的性能和安全。利用机加工仿真与工艺规划集成平台,汽车制造商可以优化每个零件的加工过程,减少试验次数,降低生产成本,同时提升了产品的稳定性和可靠性。

五、未来展望

随着技术的不断进步,机加工仿真与工艺规划集成平台将不断发展。未来,这些平台将结合更多的人工智能和大数据分析技术,实现更智能化的加工过程优化。通过不断创新和优化,这些平台将进一步提升生产效率,减少生产成本,为制造业带来更多的竞争优势。

机加工仿真与工艺规划集成平台的应用,不仅提升了生产一致性,减少了试验周期和成本,还为制造业带来了更高效、更精确的生产解决方案。随着技术的不断进步和普及,这些平台将成为现代制造业中不可或缺的工具,推动制造业向更高水平的发展。