装配工艺是制造过程中关键的环节,直接影响到产品的质量和生产效率。随着产品结构的复杂化和多样化,传统的装配方法已难以满足现代生产的需求。多层次装配工艺仿真模型的建立,为优化装配过程、降低成本和缩短交货周期提供了新的思路。

1. 多层次装配工艺仿真模型构建

1.1 模型构建的基本框架

多层次装配工艺仿真模型主要包括以下几个层次:

– 宏观层:从全局角度出发,考虑装配线的布局、工位的配置以及物流系统的设计。

– 中观层:针对特定装配任务,分析各个工序的工艺流程、工艺参数以及工艺时序。

– 微观层:关注个别部件的装配精度、装配顺序以及工人操作等因素。

1.2 数据采集与分析

在模型构建过程中,需收集与装配工艺相关的数据,包括:

– 工艺参数:如装配时间、工具选择、夹具设计等。

– 质量数据:如装配误差、部件缺陷率等。

– 人机工程数据:工人操作时的姿势、动作效率等。

通过对这些数据的分析,优化模型参数,使其更符合实际生产情况。

2. 性能评估指标

为了对多层次装配工艺仿真模型的性能进行评估,需设定以下指标:

– 装配效率:通过计算单位时间内的装配数量来衡量。

– 质量控制:装配后产品的合格率及其与标准的偏差。

– 成本效益:包括人力成本、材料成本和时间成本的综合分析。

– 灵活性:模型对不同装配任务和变化需求的适应能力。

3. 系统方案实施

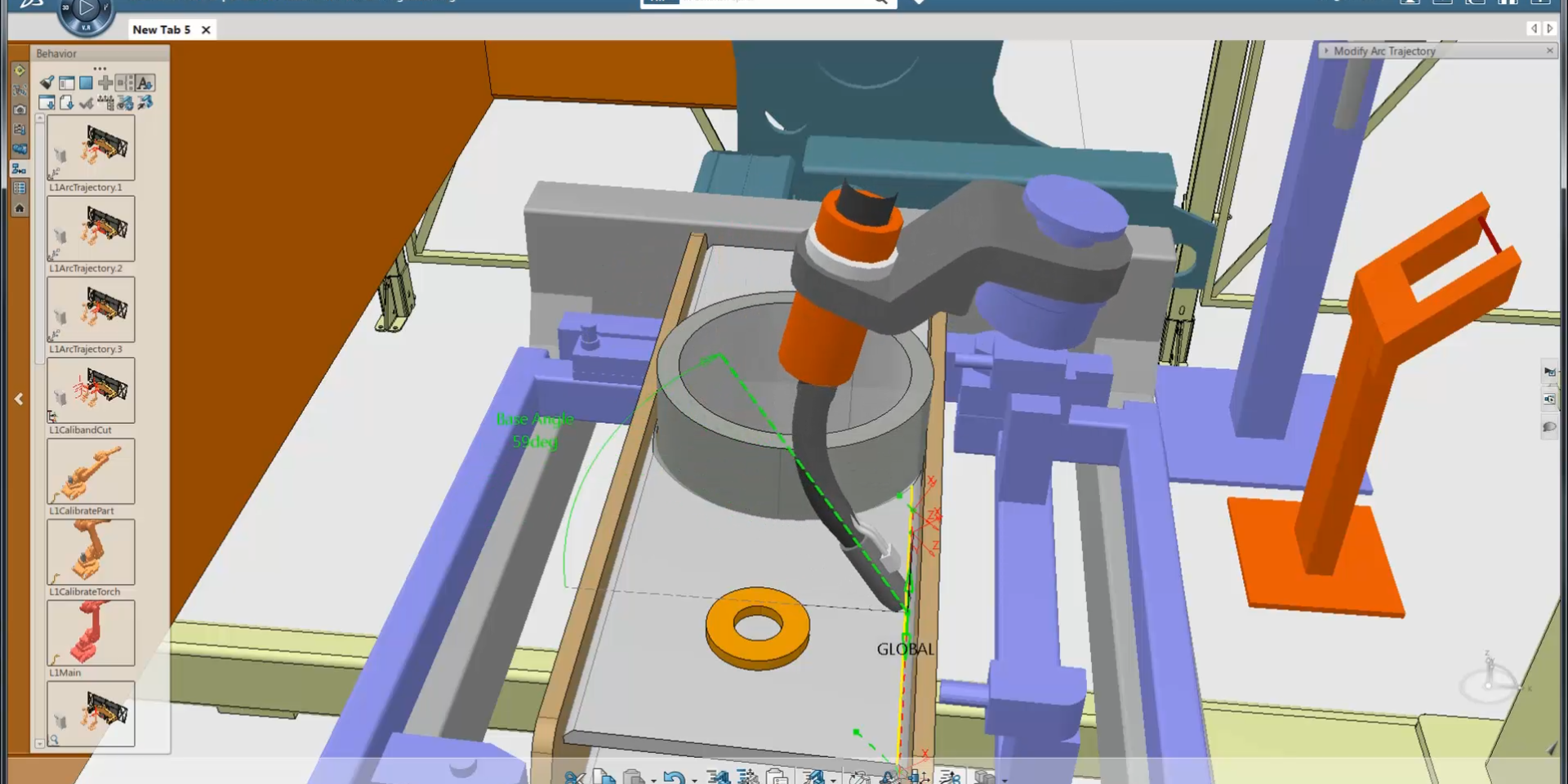

3.1 软件工具选择

选择适合的仿真软件,如ARENA、FlexSim或AnyLogic等,进行模型的建立与仿真分析。软件的选择应考虑以下因素:

– 功能全面性:支持多层次建模和复杂系统仿真。

– 用户友好性:易于操作和数据可视化。

– 技术支持:提供必要的技术支持与培训。

3.2 实施步骤

– 步骤1:需求分析,明确仿真模型的目的和预期结果。

– 步骤2:数据收集,整理和分析相关的工艺数据。

– 步骤3:模型构建,利用选定的仿真软件建立多层次模型。

– 步骤4:模型验证,进行实际数据与模型结果的对比,确保模型的可靠性。

– 步骤5:性能评估,基于设定的指标对模型进行评估和优化。

多层次装配工艺仿真模型的构建与性能评估,是提高制造业生产效率的重要手段。通过对模型的不断优化与调整,可以有效提升装配过程的整体性能,满足市场对高质量和高效率生产的要求。未来的研究可以进一步探讨智能制造环境下的装配工艺仿真技术,结合人工智能和机器学习等先进技术,提升模型的适应性与智能化水平。