三维仿真和可视化监控放入一个软件平台中,这个平台还包含人员、机具、程序等管理模块,实现大件吊装从日常管理,到制定方案,到作业监控的全过程智能化管控。从而实现提升吊装工程的安全、效率和管理水平,最优化的施工方案也将有效降低工程成本。

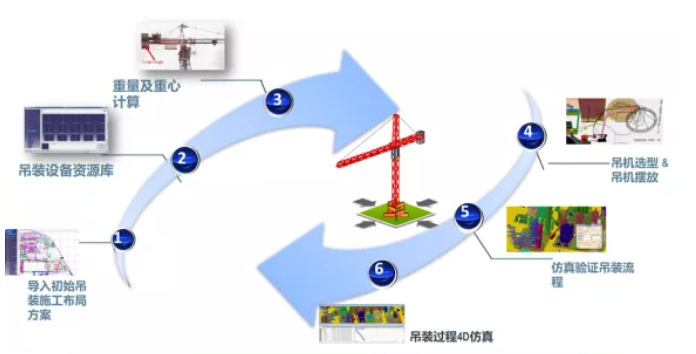

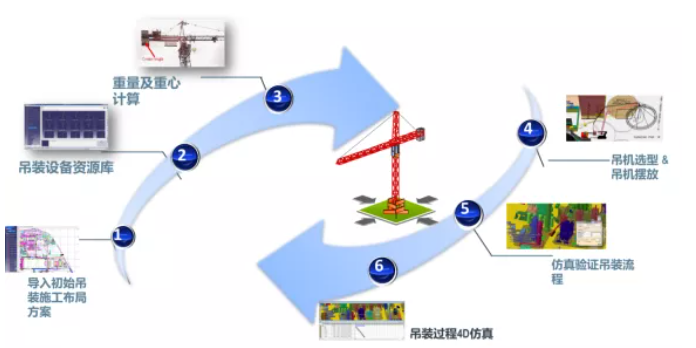

建立施工虚拟仿真平台,应用先进技术与方法,由软件完成吊车选型,实现仿真模拟并确定吊装方案,将有效提升吊装工程的安全性、准确性,实现效率提升和降低成本,实现知识积累,形成完整的信息数据库,提升核心技术掌控,推动实现施工管理的智能化。下图为DELMIA吊装仿真流程和技术路线图。

1、导入数据:创建电站三维环境

利用华盟科技自主研发的3DT模型转换软件,配合达索3D Experience平台,能够轻松将多CAD格式模型整合到一起,完成现有的模型数据导入。

2、建立DELMIA吊车库

利用CATIA软件建好的吊车模型,对其部件进行解耦,并完成吊车各个零部件的同轴、面结合、旋转、移动距离、运动半径等特征的运动机构定义。实现设备能够按照工艺要求进行虚拟操作,最大程度上实现对吊装过程的真实模拟及验证。

3、吊车选型

录入吊车的吨位、标高、工作半径、额定起重量等数据以及工况信息,实现在不同的场地环境吊装不同的设备时,能够对吊车选型。

4、 设备重心计算

利用DELMIA软件对所需吊装的设备模型,进行重心计算。

5、吊装占位分析

根据选择的吊车及厂房尺寸、所吊设备就位点等现场条件,自动计算吊车占位的可选范围。

6、吊装路径规划

在三维仿真环境中进行吊装自定义路径规划(包含吊车行走、提升、变幅、回转等动作),并实时计算载荷、幅度、角度等重要参数。

DELMIA 运动路径规划仿真工具是一个强大的进行工艺规划、运动路径可视化和仿真校验的3D工具。工程师能够使用运动路径规划仿真工具来分析运动路径规划中遇到的各种问题,确定最好的运动路径,仿真过程和数据可以记录下来,作为车间操作指令、产品维护操作指令和培训教材。

7、吊装方案仿真验证

吊车模型在三维仿真环境中进行路径仿真,并在仿真过程中实现距离检测与碰撞预警(吊装物与臂架、吊装物与障碍物、臂架与障碍物之间的碰撞情况)。如果吊装过程没有发生碰撞且吊装物的安装偏差在允许范围内,则认为本次吊装通过;否则,认为本次吊装未通过。仿真结果将存储在数据层的仿真结果数据库中。