数控编程和加工工艺仿真是制造过程中至关重要的环节。数控编程涉及到对机床运动轨迹的设计和优化,而加工工艺仿真则在虚拟环境中模拟实际加工过程,以预测潜在的问题和优化工艺参数。通过全面数字化,这些环节不仅能提高加工精度,还能缩短研发周期和减少生产风险。

一、全流程数字化方案的核心要素

1. 集成化数控编程系统

集成化的数控编程系统可以将CAD(计算机辅助设计)和CAM(计算机辅助制造)系统无缝对接,实现从设计到编程的自动转换。这种系统能够自动生成数控代码,并进行实时的语法检查和优化,减少人工干预和错误。

2. 虚拟加工仿真

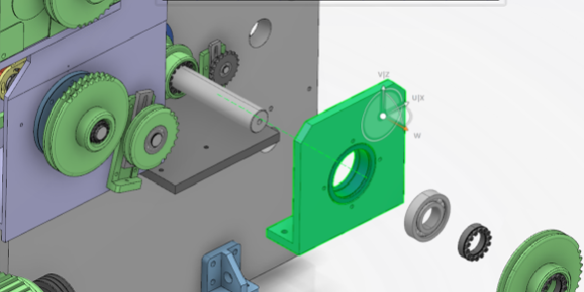

虚拟加工仿真系统通过创建真实的加工环境模型,模拟实际加工过程。这种仿真能够帮助工程师在真实生产前识别设计缺陷、工艺问题以及机床和刀具的潜在冲突,从而优化加工参数和工艺路径。

3. 数据驱动的优化算法

通过数据驱动的优化算法,可以根据实际加工数据和历史生产记录自动调整工艺参数。机器学习和人工智能技术的应用,能够实现对加工过程的自适应优化,提高加工效率和产品质量。

4. 实时监控与反馈系统

实时监控系统能够对加工过程进行动态监控,及时检测异常情况,并通过反馈机制自动调整加工参数。这种系统通过传感器和数据采集技术,能够实时获取加工过程中的各类数据,并进行分析和优化。

5. 云计算与大数据分析

云计算平台可以存储和处理大量的加工数据,进行大数据分析。通过分析历史生产数据和实时监控数据,可以发现潜在的问题和优化机会,从而进一步提升加工工艺的效率和稳定性。

6. 协同工作平台

数控编程和加工工艺的优化往往涉及多个部门和团队。通过建立协同工作平台,可以实现工程师、设计师和操作员之间的实时沟通和协作,提高工作效率和协调性。

二、实施步骤

1. 需求分析与规划

在实施全流程数字化方案之前,首先需要进行详细的需求分析,明确目标和期望。根据实际情况制定详细的实施规划,确定所需的软件和硬件资源。

2. 系统选型与集成

选择适合的数控编程和加工仿真软件,并进行系统集成。确保系统能够与现有的生产设备和信息系统兼容,实现数据的无缝流转和共享。

3. 数据采集与模型建立

对生产设备和工艺进行数据采集,建立虚拟加工环境模型。通过对实际加工过程的数据进行分析和建模,确保虚拟环境能够真实反映实际生产情况。

4. 优化算法开发与应用

开发和应用适合的优化算法,根据数据分析结果对加工工艺进行优化。不断迭代和调整算法,提高加工过程的效率和精度。

5. 系统测试与调整

在实际生产前进行全面的系统测试,验证数字化方案的效果。根据测试结果进行调整和优化,确保系统的稳定性和可靠性。

6. 培训与推广

对相关人员进行培训,使其熟悉数字化方案的操作和应用。推广数字化方案的成功案例,提高企业的整体技术水平和生产能力。

三、案例分析

某制造企业在实施全流程数字化方案后,通过集成化数控编程系统和虚拟加工仿真技术,将加工效率提升了30%,生产成本降低了20%。实时监控与反馈系统的应用,使得生产过程中异常问题的检测和处理时间缩短了50%。通过云计算和大数据分析,企业能够及时调整工艺参数,进一步提升了产品质量和生产稳定性。

全流程数字化方案的实施不仅是制造业智能化转型的关键一步,也为未来制造技术的发展奠定了基础。随着技术的不断进步,未来的数控编程与加工工艺仿真将更加智能化、自动化,为制造业带来更多的机遇和挑战。

数控编程与加工工艺仿真优化的全流程数字化方案是提升制造业生产力和产品质量的有效途径。通过集成化系统、虚拟仿真、数据驱动的优化算法、实时监控与反馈、云计算和大数据分析等技术的应用,制造企业能够实现更高效、更精确的加工过程,推动智能制造的全面发展。